Da ist es wieder, dieses Wort mit 4.0 hinten dran. Muss mich das interessieren, wenn meine Produktion schon jetzt weitgehend automatisiert ist? Oder ist es am Ende doch nur ein gewaltiger Hype?

Einer der größten Unterschiede zwischen herkömmlicher Fertigungsautomation und Industrie 4.0 ist die enorm zunehmende intelligenten Kommunikation – zwischen Maschine und Werkstück, zwischen Mensch und Maschine, zwischen Software und Maschine – und natürlich zwischen Maschine und Maschine. In diesen komplexen Datenaustausch wird in der Welt von Industrie 4.0 oder auch im ‚Internet der Dinge‘ die gesamte Wertschöpfungskette integriert – zunehmend auch in der Flachglasindustrie.

Werden Zuschnittanlagen und -puffer, Bearbeitungszentren und moderne Fertigungslinien über Software-Systeme, Sensoren, Aktoren und Prozessoren ganzheitlich miteinander verbunden, so geht dies weit über das hinaus, was bisher unter dem Stichwort „Automation“ diskutiert wurde.

Die Menge an Daten, die permanent generiert und ausgetauscht werden, vervielfacht sich. Unterschiedliche Kommunikationssysteme wachsen schnell zusammen und ergänzen einander. So wird eine rein Barcode-basierte BDE (Betriebsdaten-Erfassung), wie sie heute in der Flachglasbranche in gut vernetzten Fertigungsumgebungen bereits Standard ist, mit Maschinendaten angereichert: Elektronische Intelligenz in winzigen Bauteilen verbindet die „reale Welt aus Stahl“ mit der digitalen Welt. Der Anteil der Daten, die von Maschinen geliefert werden, wächst rapide und wird manuelle Systeme zunächst ergänzen, langfristig aber vermutlich verdrängen.

Die Industrie braucht standardisierte Datenplattformen, die Maschinendaten mit Daten aus anderen Quellen zusammenführen und nutzbar machen – sei es zur Informationsgewinnung und –auswertung oder zur Optimierung von Fertigungssteuerung und Wartungszyklen. Die bessere Verfügbarkeit von Echtzeit-Informationen durch die Integration verschiedener Technologien führt zu hoch dynamischen Fertigungsnetzen, die sich zunehmend selbst organisieren. Dabei ist übrigens keine dieser Technologien wirklich neu: Industrie 4.0 entsteht vielmehr dadurch, dass sie konsequent miteinander vernetzt werden.

Maschinen reden miteinander

Ein Beispiel zur konsequenten Aggregation und Nutzung heterogener Maschinendaten ist A+W IoT Smart Trace, eine herstellerunabhängige Industrie 4.0 Datenplattform. Mit diesem System werden in der Produktion Daten von verschiedenen Sensoren, Scannern, Maschinen und Softwaresystemen erfasst, gespeichert und in einem gemeinsamen Datencontainer gesammelt und ausgewertet. Dazu werden die Informationen mit Metadaten* angereichert und in einem zentralen Datenspeicherabgelegt. Es entsteht ein ganzheitliches Informationssystem zur Protokollierung und Echtzeit-Nutzung der gesamten Kommunikation in der Fertigungskette in Bezug auf einen Auftrag, eine Charge oder eine einzelne Scheibe.

Intelligente Schnittstellen

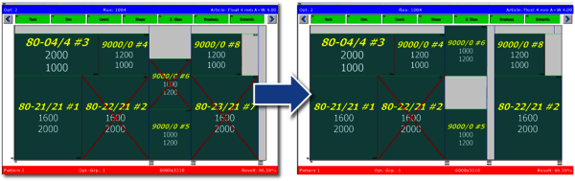

Die Kommunikationsnetze in Industrie 4.0-Umgebungen funktionieren mittels bidirektionaler Schnittstellen, die Softwareanbieter gemeinsam mit führenden Maschinenbauern erstellen. Moderne Glasverarbeitungs-Maschinen, die durchgängig mit elektronischen Bauteilen ausgerüstet sind, werden permanent von intelligenter Software über solche Schnittstellen ausgelesen und gesteuert. Mit A+W Systemen können an verschiedenen Punkten eines intelligenten Sortierpuffers, einer Isolierglaslinie, einer gesamten Fabrik Knoten eingerichtet werden, an denen Auswertungen stattfinden oder auch Befehle an die Maschine sowie von Maschine zu Maschine oder z.B. von der Maschine zu Kontroll-Dashboards und Analysetools geschickt werden können. Das macht die Produktion effizienter und liefert wertvolle Informationen, die von Datenplattformen wie A+W IoT

genutzt werden können.

Über Unternehmensgrenzen hinweg

Wenn jeder mit jedem spricht, dann gilt das für die gesamte Wertschöpfungskette. Natürlich wird schon heute digital zwischen Marktpartnern kommuniziert, vor allem bei Bestell- und Lieferprozessen. Doch inwieweit betrifft das produktionsnahe Abläufe? Was haben die Fertigungsanlagen meines Kunden oder Lieferanten mit meinen Maschinen, Werkstücken oder Computern zu reden?

Dazu ein aktuelles Beispiel:

Jumbo spricht mit Schneidtisch

Fertigungsbedingt ist kaum eine ausgelieferte Jumboscheibe fehlerfrei. 0,6 Fehlerstellen pro Lagerplatte - so ist der Durchschnitt. Das verursacht nicht nur Material- und Prozesskosten, sondern erhöht auch den Energieverbrauch über die gesamte Wertschöpfungskette. Besonders ärgerlich und teuer sind Schäden bei hochwertigen Funktionsgläsern. Sie machen dem Verarbeiter das Leben schwer und kosten ihn viel Geld - je mehr, desto später er die Fehlerstellen entdeckt. Wer wirft schon gerne eine Performance-Isolierglasscheibe weg, weil eine Fehlerstelle erst bei der Endkontrolle oder gar erst nach Einbau beim Endkunden entdeckt wurde?

Die gute Nachricht: Der Floatglas-Hersteller weiß, wo die lästigen Fehlerstellen liegen, denn zur Qualitätssicherung werden die Floatscheiben bereits im Werk exakt gescannt.

Die Information über die Position der Fehlerstellen, die nicht bereits im Floatwerk eliminiert werden können, kann per Laser auf der Scheibe gespeichert und so an den Kunden übermittelt werden. Der Laser-Code auf dem Jumbo entspricht gewissermaßen einem Sensor, der mit seiner Fertigungsumgebung kommuniziert.

Was kann der Benutzer nun damit anfangen?

Er kann jede Menge Material sparen, wenn er eine Software wie den A+W-Defect Optimizer einsetzt. Die Aufgabe solch cleverer Zuschnitt- Optimierungen ist es, um bekannte Fehlerstellen "drumherum" zu optimieren.Über eine Schnittstelle übernimmt der A+W Defect Optimizer die in der Glashütte generierte Fehlerstellen-Information. Das System erkennt die betroffenen Scheiben auf der Lagerplatte und berücksichtigt bei einer Echtzeit-Reoptimierung die Koordinaten der Fehlerstellen. Die Defekte werden binnen Sekunden in den Verschnitt gelegt oder, wenn das nicht möglich ist, in die kleinstmögliche Scheibe verschoben.

Verbleibende Defekte werden markiert und die betroffenen Scheiben in den Bruchpool gestellt.

Tests haben ergeben, dass mit dem A+W Defect Optimizer die Anzahl der defekten Scheiben im Schnitt um 50% verringert werden kann, die betroffene Scheibenfläche sogar um mehr als 70%.

Mehr als ein Hype

Wir sehen hier einen hoch komplexen Austausch von Informationen zwischen Werkstück, Anlagentechnologie und Optimierungssoftware, der zu höherer Produktivität, Materialausbeute und Qualität führt – übrigens ein toller Service von Floatherstellern, die ihren Kunden diese Informationen auf der Lagerplatte zur Verfügung stellen. Der beschriebene Prozess ist mehr als Automation, wie wir sie bisher kannten: Erst die intelligente Vernetzung und Kommunikation der beteiligten Technologien machen daraus ein Stück Glasindustrie 4.0. Die meisten Unternehmen der deutschen Flachglas-Industrie haben das verstanden und investieren gezielt und wohl überlegt.

*„wann, wo, durch wen unter welchen Rahmenbedingungen erzeugt und versendet“; Metadaten können z.B aus fremden Quellen oder zusätzlicher manueller Erfassung stammen.