In der Produktion lassen sich Glasbruch und Schlechtscheiben nicht zu 100 Prozent vermeiden. Umso wichtiger ist es, zu verstehen, warum es zum Bruch gekommen ist, um in Zukunft einen solchen Fall abwenden oder zumindest seine Auswirkungen minimieren zu können. Wie das geht, erfahren Sie hier.

Um zu verstehen, wie es im Fertigungsprozess zu einem Glasbruch gekommen ist, gibt es einen Schlüssel: Software. Denn aufgrund der Fülle an verschiedenen Bruchszenarien geht es heute nicht mehr ohne die Unterstützung durch moderne IT Systeme. Nicht nur die Menge der Produkte nimmt zu, auch deren Komplexität und damit die gesteigerte Anzahl von Prozessschritten. Hier kommt man mit Stift und Papier nicht weit.

Die Integration von A+W- Produktionsmodulen unterstützt den Glasverarbeiter bei der Auswertung. Nachfolgend begleiten wir ein mehrstufiges Produkt durch seinen Fertigungsprozess, in Verbindung mit den A+W Systemlösungen. Hier geht es vor allem um das Scanning-System A+W Smart Companion und die Datenplattform A+W IoT Smart Trace im Fall einer „vom Unglück verfolgten“ Isolierglas-Einheit, die aus einer Float- und einer zugekauften ESG-Scheibe besteht.

Der Fall: Der Lieferant hat dem ISO-Hersteller die ESG-Gegenscheibe geliefert, die Meldung des Wareneingangs wurde online mit dem A+W Smart Companion Stock durchgeführt. Die Arbeitsvorbereitung hat dies direkt im System erkannt und startet den Produktionslauf. Neben der Wareneingangs-Information wurden auch Lagerort und Gestell der Scheibe mit gescannt. Die andere Scheibe der ISO-Einheit wird im Zuschnitt mit Hilfe der Optimierungssoftware A+W Realtime Optimizer zugeschnitten.

Durch die Integration von A+W IoT Smart Trace und A+W Smart Companion weiß der Verarbeiter, von welchem Lieferanten die Scheibe kommt und aus welcher Charge sie stammt.

Beim Abnehmen des Glases fällt dem Mitarbeiter am Brechtisch ein tiefer Kratzer mitten auf der Scheibe auf, er meldet sie direkt im System als Bruch. Die Scheibe wandert, wie bei allen Bruchmeldungen im Zuschnitt, in den Bruchpool und wird bei nächster Gelegenheit nachgeschnitten. Ist der Nachschnitt erfolgt, geht das Glas zur Kantenbearbeitung.

Der Mitarbeiter stellt es nach der Bearbeitung auf das Gestell, leider etwas unachtsam, und eine Ecke bricht ab. Den Nachschnitt bestellt er online per Scan mit A+W Smart Companion und erhält in Kürze seinen Nachläufer. Dafür musste er lediglich den Bruchgrund auswählen. Nun sieht der Bereichsleiter ISO im System, dass fast alle Vorprodukte bereit stehen und startet die Rahmenproduktion.

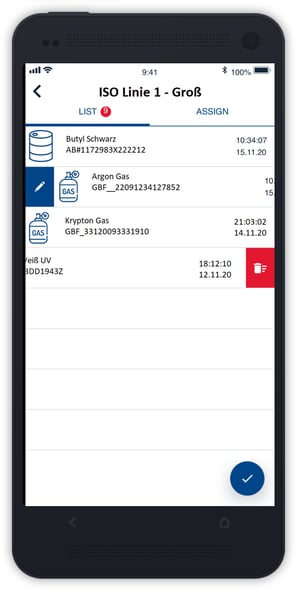

Die Chargen-Verfolgung von Scheibe, Dichtmittel, Trockenmittel etc. ist eine zentrale Funktion von A+W IoT Smart Trace und kann via Smartphone erfolgen.

Allerdings geht die Fertigung der Scheibe nur für eine kurze Zeit weiter, denn leider ist der Rahmenbieger ausgefallen und muss wieder in Stand gesetzt werden. Den Grund für den Ausfall der Maschine meldet der Bereichsleiter ebenfalls direkt online per A+W Smart Companion.

Als die Havarie behoben ist, wird dies ebenfalls dem System mitgeteilt - so lassen sich das ‚Wie, wie lange und Warum‘ nachverfolgen. Dieses Ereignis wird von A+W IoT Smart Trace für künftige Auswertungen vermerkt.

Als die Rahmenproduktion wieder gestartet wird, ist zufällig gerade das Trockenmittel ausgegangen. Die neue Charge des Verbrauchsmittels wird per A+W Smart Companion gescannt und der Datenplattform IoT Smart Trace mitgeteilt. Jetzt kann der Rahmen der ISO-Einheit gebogen werden.

Da nun endlich alle Komponenten bereit stehen, startet die Produktion der ISO-Einheit. Der Mitarbeiter an der Linie sieht direkt bei der Laufauswahl, wo die Zwischenprodukte zu finden sind, ob es sich um Nachläufer handelt und ob diese ggf. auf einem anderen Abstellplatz stehen oder noch gar nicht zur Verfügung stehen.

Jetzt folgt ein weiterer Bremser: In der ISO-Linie muss nun die Versiegelungsmasse ausgetauscht werden, da das Fass leer ist. Der Mitarbeiter meldet auch das neue Fass per Scannung mit dem A+W Smart Companion an, und auch diese Info geht zur Chargenverfolgung an A+W IoT Smart Trace.

Fertig produziert? Von wegen!

Beim Umpacken hat sich gezeigt, dass es ein Problem mit der Versiegelung gab. Auf jeden Fall muss die Einheit nachgefertigt werden. Die Bruchmeldung für das Isolierglas wird wieder per A+W Smart Companion gebucht.

Solche Bruchmeldung können mit dem Mangelpool noch mal überprüft werden. In unserem Beispiel wird festgestellt, dass der Liefertermin unbedingt zu halten ist und geprüft werden muss, ob sich die zugekaufte ESG Scheibe noch „retten“ lässt. Rahmen und Gegenscheibe werden wieder in die Produktion gegeben. Das ESG kann gerettet und das produzierte ISO zum Auftrag auf das Versandgestell sortiert werden.

Beim Verladen ist – wer hätte es gedacht - alles gut gegangen und der LKW verlässt den Versand. Doch die Geschichte endet hier nicht, wenn der A+W Logistics Optimizer mit seinem Modul Smart Delivery eingesetzt wird.

Beim Ausliefern passiert es wieder: Unsere Unglücksscheibe erleidet beim Abnehmen durch den Kran eine Beschädigung. Der Clou beim Einsatz von A+W Smart Delivery ist nun aber: Die Liefermenge kann direkt vor Ort im digitalen Lieferschein angepasst und ein Nachläufer in der Produktion gestartet werden. Just in time von der Baustelle. So kann die Nachlieferung in der Regel schon am nächsten Tag erfolgen.

War das alles? Nein. Wäre ja auch zu schön.

Nach einem Jahr reklamiert der Kunde unsere ISO Scheibe wegen Feuchtigkeit im SZR. Es stellt sich heraus, dass die Versiegelung porös wurde - so hat die Feuchtigkeit ihren Weg zwischen die Scheiben gefunden.

Nun zeigen sich die Vorteile der Chargenverfolgung mittels A+W IoT Smart Trace. So lässt sich ganz einfach feststellen, welche weiteren Isoliergläser bei welchen Kunden mit derselben Versiegelungs-Charge versiegelt wurde. Eventuell war es nur eine Nachläuferscheibe und die restlichen Scheiben des Auftrags wurden mit einer anderen Charge versiegelt. Solche Informationen können sehr beruhigend sein oder den Ausschlag für Maßnahmen bringen.

Nicht nur eine Unglücksscheibe, sondern auch alle beschriebenen Schäden lassen sich im System auswerten. Mitarbeiter, Datum, Uhrzeit, Material, Ort, Maschine, Charge usw. werden bei Buchungen via A+W Smart Companion mit Unterstützung von A+W IoT Smart Trace festgehalten.

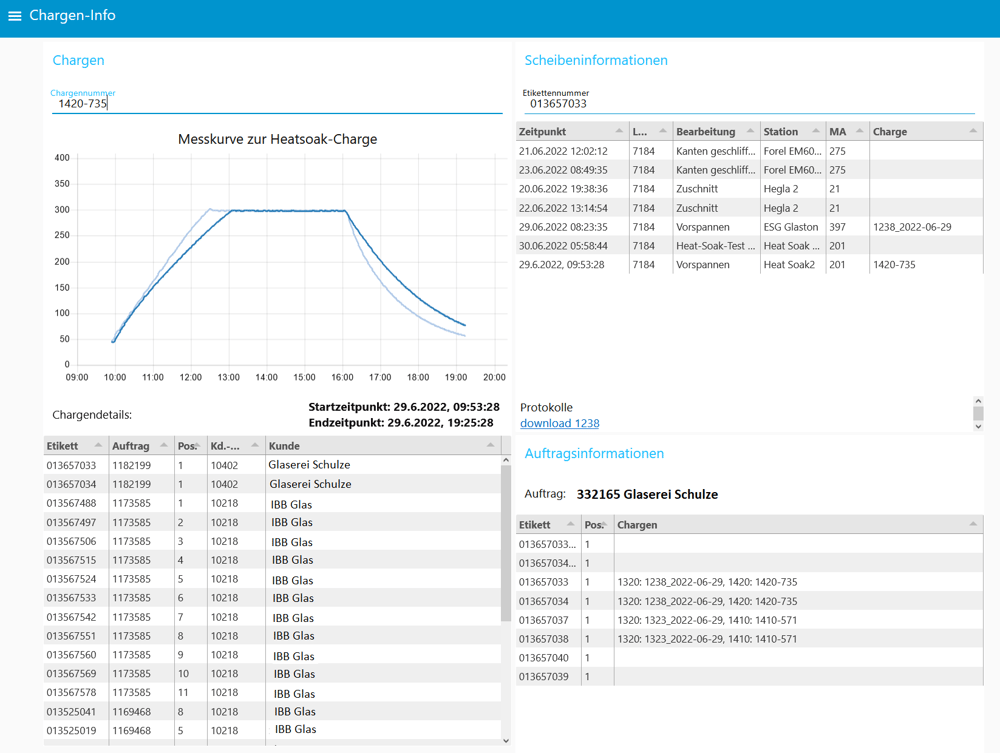

Weiter lassen sich auch andere Maschinendaten durch A+W IoT Smart Trace verlinken und dokumentieren (Rezepte, Heatsoak Daten etc.)

Smarte Tools für Glasverarbeiter

Nach dem Production-Modul des A+W Smart Companion, der modernen Scanning-Solution für Smart Devices, steht nun mit dem Modul ‚Stock & Inventory‘ eine Version zur papierlosen Lagerverwaltung und Inventur bereit. Wobei nur die durchgängige digitale Buchung vom Lagereingang und Lagerbewegungen zuverlässiges Datenmanagement zwischen Lager, ERP-System und Produktion ermöglicht. Mit Hilfe des neuen Lager-Moduls lässt sich jetzt die gesamte Lagerführung mit dem A+W Smart Companion digitalisieren.

A+W IoT Smart Trace ist eine herstellerunabhängige Industrie 4.0 Datenplattform. Mit diesem System werden in der Produktion Daten von verschiedenen Sensoren, Scannern, Maschinen und Softwaresystemen erfasst, gespeichert und auf einer gemeinsamen Plattform ausgewertet.

Dazu werden die Informationen mit Metadaten angereichert (wann, wo, durch wen und wie erzeugt und versendet) und in einem zentralen Datenspeicher revisionssicher abgelegt. Die Chargen-Verfolgung (Scheibe, Dichtmittel, Trockenmittel …) ist eine zentrale Funktion von A+W IoT Smart Trace.